电芯是动力电池的最小组成单位,为了尽可能多的存储能量,电芯必须有较高的能量密度,这样才能带给新能源汽车更远的续航里程。此外,电芯的安全性与寿命也是新能源汽车制造商最为关注的因素,任何一颗电芯的损坏,都会导致整个电池包甚至新能源汽车动力系统的损坏。

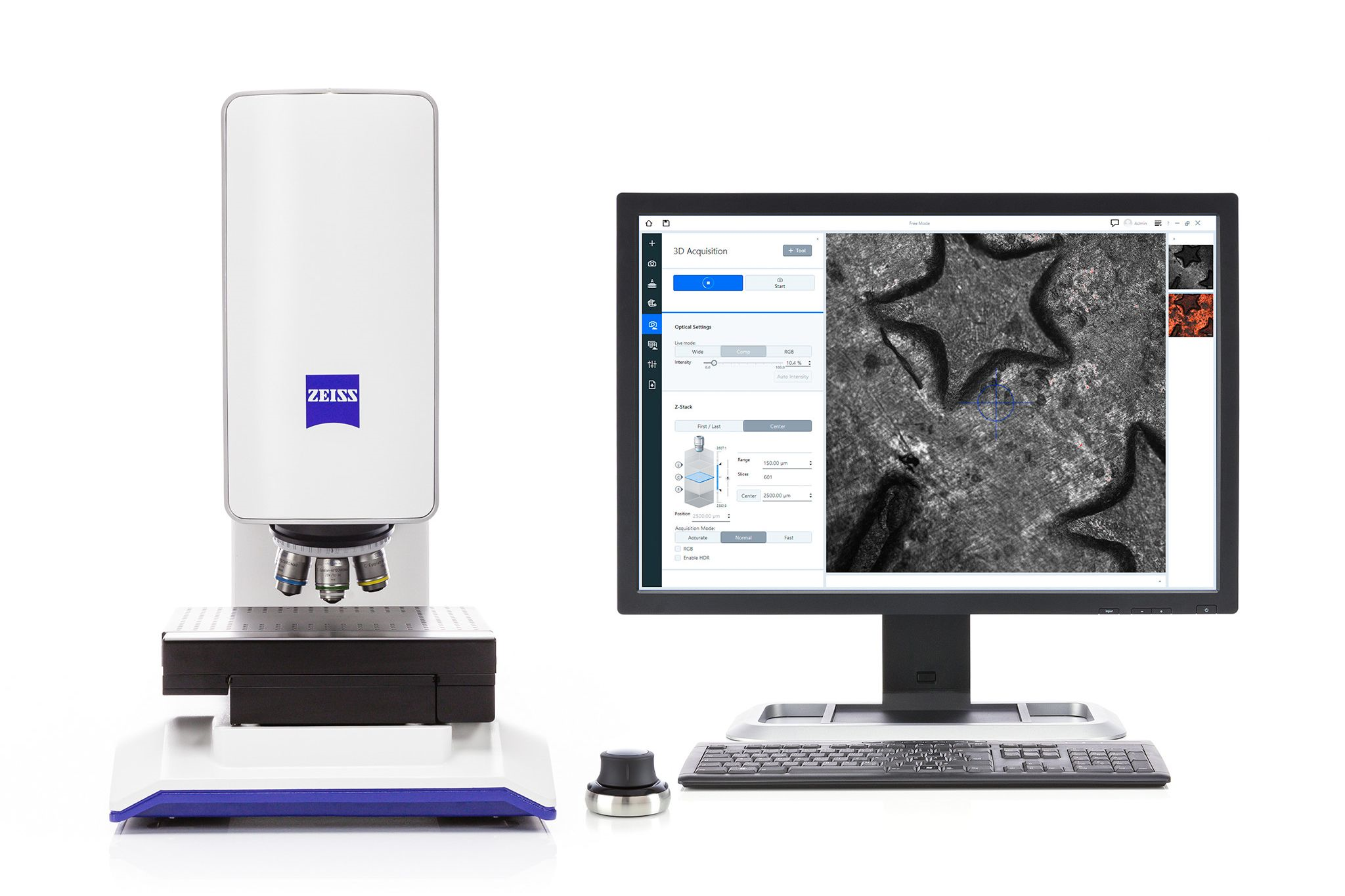

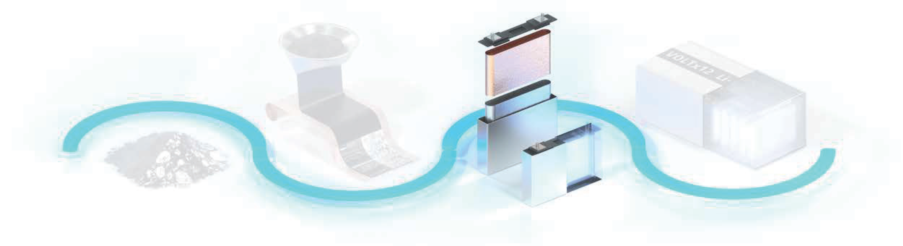

决定电芯的性能、安全性与寿命的关键因素就是其在生产过程中的质量控制。电芯生产过程中的每一步都可能引发下游的重大质量问题。为了尽早发现问题,我们需要在多个阶段进行检测。然而,目前密集复杂的电芯结构与精密检测需求超越了二维X射线技术的能力范畴,因此,在电芯的质量控制中,必须采用无损检测工业计算机断层扫描(CT)技术,以实现所需的速度与精度进行质量保证。CT抽查可以确保在电芯生产过程中,针对从对齐度到金属颗粒污染等典型问题的可靠识别。 电芯生产过程中,极片成型后,电芯从成型到测试要经过许多关键工艺,包括正负极片等通过卷绕/堆叠成为裸电芯,电芯入壳以及焊接后的各项测试。一旦裸电芯进入铝壳并焊好壳盖后,内部的一切未知,之前的每一步都有造成缺陷的风险,有一些甚至是非常严重的隐患。 比如,卷绕/堆叠时有可能定位不准,造成极片偏移,影响对齐度;极耳虚焊脱焊,造成电池无效;电芯内部的金属异物、极片压伤撞伤、极片翻折/皱褶、电解液不足等缺陷。这些问题需要被及时检测出来,但是电芯内部组件互相包裹和遮挡,相关组装精度难以全面出来,而拆解电芯的方式,不仅效率低,还有漏检的风险。此时,通过工业CT三维成像技术无损检测电芯,打开了电芯的黑盒,给出了多种电芯内部缺陷的检测方案,帮助电池生产企业完成多种缺陷的甄别,将成品电芯的安全性提高到新高度。

抽查裸电芯 1. 金属颗粒 2. 涂胶区 3. 焊接气孔 4. 其他

抽查成品电芯 1. 金属颗粒 2. 焊接气孔 3. 极耳断裂/翻折 4. 与外壳的距离 5. 电解液注入高度 6. 对齐度

抽查电池模块 1. 对齐度 2. 间隙 3. 皱褶 4. 金属颗粒 5. 极耳翻折

换一组

换一组